Введение. 3D-печать пластиком набирает популярность, и многих интересует, как правильно покрасить готовые детали. Покраска не только улучшает внешний вид изделия, но и повышает его долговечность, защищая пластик от ультрафиолета и влаги. Однако подход к покраске зависит от типа пластика и предварительной обработки поверхности. В этом руководстве мы разберем основные материалы для 3Д-печати, методы их подготовки (от шлифовки до химического сглаживания) и подберем подходящие грунты, краски и лаки.

Важные термины

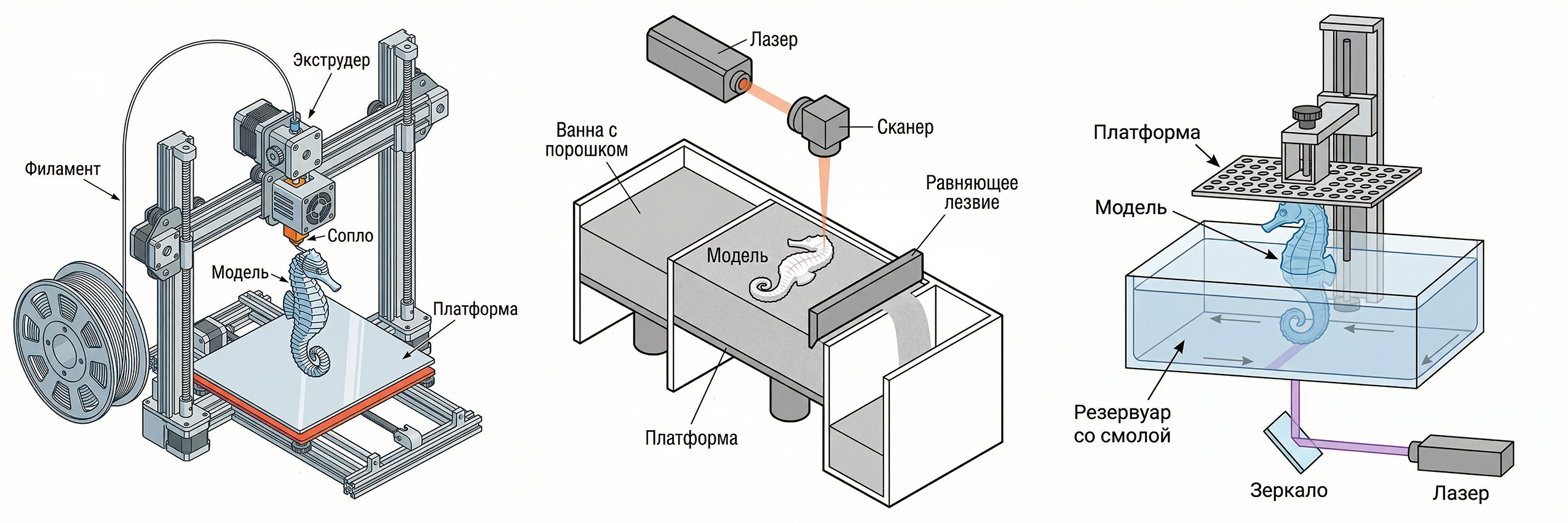

FDM (Fused Deposition Modeling) – Моделирование методом послойного наплавления. Технология 3D-печати, при которой пластиковая нить (филамент) плавится и послойно укладывается для создания объекта.

SLA (Stereolithography) – Стереолитография. Технология 3D-печати, использующая жидкую фотополимерную смолу, которая затвердевает (полимеризуется) под воздействием УФ-лазера.

SLS (Selective Laser Sintering) – Селективное лазерное спекание. Технология 3D-печати, при которой лазер спекает частицы термопластичного порошка слой за слоем.

DLP (Digital Light Processing) – Цифровая светодиодная проекция. Разновидность стереолитографии, где для отверждения целого слоя смолы используется УФ-проектор.

Температура стеклования (Tg) – Температура, при которой полимер переходит из твердого, стеклообразного состояния в пластичное, высокоэластичное. Ключевой параметр для определения термостойкости материала.

Усадка – Уменьшение размеров отпечатанной детали в процессе её охлаждения из-за термического сжатия материала. Может приводить к деформациям и короблению.

Анизотропия – Неравномерность механических свойств (прочности) детали в зависимости от направления. Характерно для FDM-печати, где связь между слоями слабее, чем связь внутри одного слоя.

Термопласты – Пластмассы, которые могут многократно плавиться и затвердевать при нагреве и охлаждении (например, PLA, ABS, PETG).

Термореактивные пластмассы (реактопласты) – Пластмассы, которые при отверждении (часто под действием тепла или света) образуют необратимую сшитую структуру и не могут быть повторно расплавлены (например, эпоксидные и фотополимерные смолы).

Адгезия – Способность краски, грунта или клея прочно сцепляться с поверхностью материала. Низкая адгезия — частая проблема при покраске некоторых пластиков.

Основные типы 3D-печати

Существует три основных технологии 3D-печати пластиком:

FDM (Моделирование методом послойного наплавления)

Принцип работы: принтер плавит термопластичную нить (филамент) в экструдере и послойно укладывает расплавленный материал на платформу, формируя объект. Каждый новый слой наносится на предыдущий – принцип клеевого пистолета.

Ключевые особенности: наиболее доступная и распространенная технология для домашнего использования. Детали имеют видимые линии слоев. Для печати сложных форм с выступами требуются поддержки.

Недостатки: низкое разрешение печати, что ограничивает печать сложных конструкций. Между слоями иногда могут оставаться пустоты, что приводит к анизотропии деталей – их прочность зависит от направления нагрузки.

Типичные материалы: PLA, ABS, PETG, TPU, HIPS, нейлон (PA) и различные композиты.

SLA (Стереолитография) / DLP / LCD

SLA (Стереолитография) / DLP / LCD – это все методы фотополимерной 3Д-печати, которые работают по одному принципу. Отличие в различных источниках света.

Принцип работы: в SLA лазерный луч точечно сканирует и отверждает (полимеризует) жидкую фотополимерную смолу в резервуаре, формируя сечение детали. LCD использует УФ-светодиоды и LCD-маску (экран), формируя пиксели, а DLP — проектор, проецирующий весь слой целиком.

Ключевые особенности: обеспечивает наивысшую детализацию и гладкость поверхности среди бытовых принтеров. Хорошо подходит для любительской печати. Детали, напечатанные с использованием технологии SLA 3D-печати, являются изотропны — их прочность остается постоянной независимо от ориентации, поскольку между слоями образуются химические связи. Это позволяет получать детали с предсказуемыми механическими характеристиками.

Недостатки: возможны неточность, дефекты обработки, снижение механических свойств и неполное отверждение, что может быть связано с рассеянием ультрафиолетового света. Требует постобработки: промывки от остатков смолы и окончательного УФ-отверждения.

Типичные материалы: фотополимерные смолы (стандартные, гибкие, инженерные, литьевые, биосовместимые).

SLS (Селективное лазерное спекание)

Принцип работы: мощный лазер избирательно спекает (сплавляет) частицы термопластичного порошка, формируя слой детали. После нанесения нового слоя порошка процесс повторяется. Неспечённый порошок служит естественной поддержкой.

Ключевые особенности: низкая стоимость детали и высокая производительность. Позволяет создавать прочные детали со сложной геометрией без поддержек. Изотропные детали, которые практически не имеют видимых линий слоев.

Недостатки: детали SLS имеют зернистую поверхность и внутреннюю пористость, которые могут потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость. SLS не может точно печатать большие плоские поверхности и маленькие отверстия, так как они подвержены деформации и перекосу. В основном это промышленная технология, ориентированная на короткие производственные циклы функциональных материалов, и менее доступна для любителей.

Типичные материалы: полиамидный порошок (PA11, PA12), TPU(TPE)-порошок и металлы.

FDM, SLA и SLS типы печати

Основные типы пластиков для 3D-печати

Правильный выбор материала — ключевой фактор успеха в 3D-печати. От типа пластика зависят не только настройки процесса печати, но и конечные характеристики изделия: его прочность, термостойкость, внешний вид и, что немаловажно, возможность качественной постобработки и покраски. В данном разделе рассмотрены основные материалы, используемые в современных аддитивных технологиях.

Все полимеры, применяемые в 3D-печати, можно разделить на две фундаментальные группы, принципиально различающиеся по своей природе.

Термопласты — наиболее распространённый класс материалов для послойного наплавления (FDM). Их отличительная черта — способность к многократному переходу из твёрдого состояния в расплав и обратно при нагреве и охлаждении без необратимого химического разложения. Это свойство обеспечивает возможность переработки и повторного использования данных материалов. Именно к термопластам относятся популярные филаменты: PLA, ABS, PETG, нейлон и другие. Аналогия: масло, которое можно расплавить, отвердить и снова расплавить.

Термореактивные пластмассы (реактопласты) после процесса отверждения, инициируемого теплом, светом или иным излучением, формируют необратимо сшитую полимерную сетку. Такой материал не плавится при повторном нагреве, а разлагается. К этому классу относятся фотополимерные смолы, используемые в технологиях SLA и DLP. Их ключевое преимущество — высочайшая детализация отпечатка. Аналогия: тесто для торта: после выпечки его нельзя снова превратить в тесто.

Обзор основных термопластичных филаментов (FDM)

PLA (полилактид) — материал для начинающих

Биоразлагаемый термопластичный полиэстер, получаемый из возобновляемого сырья (кукурузного крахмала, сахарного тростника). Благодаря низкой температуре печати, отсутствию резкого запаха и минимальной усадке он заслуженно считается оптимальным выбором для новичков.

Температурные режимы: экструдер: 180–220°C. Платформа: 0–60°C (нагрев не обязателен, но рекомендуется для улучшения адгезии).

Температура стеклования: 60–65°C.

Преимущества: простота печати, низкая температура плавления по сравнению с ABS и полиамидами (150–220°C), биосовместимость, широкий выбор цветов, возможность модификации (улучшение прочности, светящийся, матовый, с древесными волокнами и т.д.).

Недостатки: низкая термостойкость (деформация при температурах выше 60°C), хрупкость, ограниченная ударная вязкость.

Сфера применения: создание декоративных моделей, прототипов, макетов, учебных моделей и сувениров.

Особенности постобработки: материал хорошо поддаётся механической шлифовке. Химическое сглаживание требует применения агрессивных и опасных растворителей и на практике используется редко.

ABS (акрилонитрил-бутадиен-стирол)— классический инженерный пластик

Ударопрочный, термостойкий аморфный термопластик, один из самых распространённых материалов для функционального прототипирования и изготовления конечных изделий. В состав ABS входят три компонента: акрилонитрил, обеспечивающий ударопрочность и химическую стойкость; бутадиен, обеспечивающий ударопрочность и прочность; и стирол, облегчающий постобработку и обеспечивающий жесткость

Температурные режимы: экструдер: 230–270°C. Платформа: 90–110°C (обязателен нагрев). Для крупных деталей критически важна закрытая камера с поддержанием температуры.

Температура стеклования: ~105°C.

Преимущества: высокая механическая прочность, стойкость к температурам, хорошая химическая устойчивость к маслам и слабым кислотам.

Недостатки: значительная усадка при охлаждении, склонность к короблению, необходимость вентиляции из-за выделения токсичных паров стирола при печати. Постобработка шлифовкой затруднена из-за большей твёрдости (шкурка берёт ABS хуже, чем PLA)

Сфера применения: корпуса приборов, функциональные прототипы, автокомпоненты, детали, эксплуатируемые в условиях повышенных температур.

Особенности постобработки: золотым стандартом является химическое сглаживание парами ацетона, позволяющее достичь практически литой глянцевой поверхности. Механическая шлифовка затруднена.

Также используют такой пластик как ASA (акрилонитрил-стирол-акрилат), который был разработан как замена ABS с существенно улучшенной устойчивостью к ультрафиолетовому излучению и погодным условиям, сохраняя при этом основные механические свойства предшественника.

PETG (Полиэтилентерефталатгликоль) — универсальный компромисс

PETG сочетает в себе ряд преимуществ PLA и ABS, предлагая высокую ударопрочность, прозрачность, биосовместимость, прозрачность, возможность вторичной переработки и химическую стойкость при относительно несложном процессе печати.

Температурные режимы: экструдер: 220–260°C. Платформа: 70–85°C (нагрев обязателен).

Температура стеклования: 75–85°C.

Преимущества: высокая ударопрочность, химическая инертность, прозрачность, пригодность для контакта с пищевыми продуктами (после соответствующей обработки), низкая эмиссия запахов.

Недостатки: усадка при охлаждении, трудности с достижением постоянного потока расплава, создающего четкую текстуру напечатанных деталей, низкая устойчивость к царапинам и трению, сложности с адгезией первого слоя, чувствительность к УФ-излучению.

Сфера применения: функциональные детали, элементы оснастки, прочные прототипы, контейнеры, детали, контактирующие с химически агрессивными средами.

Особенности постобработки: химическая полировка стандартными средствами (ацетон) невозможна. Основной метод — механическая шлифовка. Адгезия лакокрасочных материалов может быть ниже, чем у PLA или ABS, и требует применения качественных грунтов.

TPU/TPE (Термопластичный полиуретан / Термопластичные эластомеры, Flex) — гибкие материалы.

Данные материалы позволяют создавать эластичные, резиноподобные изделия с широким диапазоном жёсткости.

Температурные режимы: экструдер: 200–230°C. Платформа: 40–60°C.

Преимущества: высокая гибкость и способность к растяжению, амортизирующие свойства, низкая усадка, износостойкость, широкий температурный диапазон применения, стойкость к маслам и бензину.

Недостатки: низкая точность печати, сложность печати из-за податливости нити, требование к прямому экструдеру, сильная адгезия с поверхностью.

Сфера применения: производство уплотнителей, гибких шарниров, амортизирующих вставок, чехлов, прототипов резинотехнических изделий.

Особенности постобработки и покраски: стандартные методы шлифовки и окраски неприменимы. Для покраски требуются специальные эластичные грунты и краски, способные деформироваться вместе с основой. Однако любая покраска будет снижать гибкость модели. Часто практикуется окрашивание материала в массе до экструзии филамента.

Нейлон (Полиамид, PA) — высокопрочный и износостойкий

Нейлон из семейства термопластичных полиамидов, отличающихся исключительной прочностью на разрыв, устойчивостью к истиранию и хорошей ударной вязкостью. ПА дополнительно классифицируется по химическому составу, в частности, по количеству атомов углерода (n) — наиболее распространенные ПА (n), доступные на рынке, это PA11, PA12 и PA6, используемые в FDM. PA6 является наиболее распространенным, он обладает высокой гибкостью и устойчив к ударам и истиранию.

Температурные режимы (PA6): экструдер: 240–270°C. Платформа: 90–110°C. Критически важна предварительная сушка филамента.

Температура стеклования: ~50-60°C (сохраняет механические свойства до 80-100°C).

Преимущества: низкая цена, высокая прочность, превосходные характеристики износостойкости и скольжения, низкий коэффициент трения, биосовместимость, химическая стабильность, эластичность.

Недостатки: высокая гигроскопичность (поглощает влагу из воздуха), значительная усадка, нейлон следует помещать на нагревательную пластину (около 80°C) во время печати из-за проблем с адгезией и предотвращения поглощения влаги из окружающей среды, что может повлиять на качество печати.

Сфера применения: нагруженные функциональные детали: шестерни, подшипники скольжения, корпуса инструментов, инженерные прототипы.

Особенности постобработки: основная сложность — крайне низкая адгезия красок и клеев из-за малой поверхностной энергии. Эффективным промышленным методом окраски является анилирование — погружение детали в горячий краситель. В домашних условиях требуется тщательная подготовка поверхности и применение специализированных адгезионных праймеров.

Фотополимерные смолы (для SLA/DLP/LCD технологий)

Данные материалы представляют собой жидкие композиции (мономеры, олигомеры, фотоинициаторы), которые под действием УФ-света полимеризуются, образуя твёрдый полимер. Это термореактивные материалы.

Свойства и преимущества: обеспечивают наивысшее разрешение и гладкость поверхности среди пользовательской 3D-печати, изотропность механических свойств, широкий спектр специализированных составов (гибкие, литьевые, биосовместимые).

Преимущества: хорошая химическая и термостойкость, высокая адгезионная прочность, изотропность.

Недостатки: неточность, дефекты обработки, снижение механических свойств и неполное отверждение, что может быть связано с рассеянием ультрафиолетового света в результате неправильного показателя преломления.

Особенности процесса: после печати обязательна постобработка: промывка в растворителе (обычно изопропиловом спирте) для удаления остатков смолы и последующее дотверждение в УФ-камере для набора окончательной прочности.

Подготовка к покраске: несмотря на изначально гладкую поверхность, для обеспечения адгезии краски необходимо нанесение грунтовочного слоя.

Специализированные и промышленные пластики (краткий обзор)

Кроме вышеупомянутых, существуют и другие материалы для 3Д-печати, которые используются реже и, как правило, энтузиастами или в промышленных условиях. Перечислим кратко наиболее заметные и как обстоит дело с их покраской:

Полипропилен (PP) — обладает высокой гибкостью и химической стойкостью, но крайне сложен для печати из-за сильной усадки. Главный недостаток —практически нулевая адгезия к краскам и грунтам, что делает окрашивание в домашних условиях невыполнимой задачей.

POM (Полиацеталь) — высокопрочный инженерный пластик с низким коэффициентом трения, идеален для деталей типа шестерён. Печать сопряжена со значительными трудностями (очень высокая усадка, требование термокамеры, проблемы с адгезией к столу), поэтому применяется редко.

Поликарбонат (PC) — конструкционный термопластик, широко применяемый в индустрии 3D-печати для решения инженерных задач. Он сочетает в себе исключительную ударопрочность («небьющийся пластик») с высокой термостойкостью и хорошей оптической прозрачностью. Для качественной экструзии требуются высокие температуры сопла, материал подвержен усадке и гигроскопичен.

PEEK — представитель класса высокоэффективных термопластов (ВЭТП), который рассматривается как перспективная альтернатива термореактивным композитам в ответственных отраслях. Это полукристаллический полимер, обладающий уникальным сочетанием свойств, что делает его материалом для экстремальных инженерных и специальных применений. Требует экстремальных температур печати (сопло >360°C, камера) и специализированного оборудования. В бытовых условиях не используется. Окрашивание затруднено из-за гладкой поверхности.

Общий вывод: эти материалы предназначены для решения специфических инженерных задач, а не для декора. Их использование, а тем более окрашивание, в любительских условиях крайне ограничено или невозможно.

Подготовка поверхности перед покраской (методы постобработки)

Напечатанные на 3D-принтере детали имеют характерную послойную текстуру: видны полосы-слои, может ощущаться шагрень на криволинейных поверхностях. Если цель – добиться гладкого, профессионального вида, перед покраской поверхность нужно выровнять. Существует два основных подхода: механическая обработка (шлифовка, абразивная полировка) и химическое сглаживание. Часто применяется комбинация методов для лучшего результата. Давайте разберёмся, как подготовить пластиковую модель к покраске.

Механическое сглаживание (шлифовка)

Это универсальный метод, подходящий практически для всех видов пластиков. Суть заключается в послойном срезании или стачивании выступающих гребней слоёв с помощью абразивных материалов.

Методика: рекомендуется многоэтапная шлифовка с последовательным увеличением зернистости абразива. Например: начать с наждачной бумаги P150–P200 для удаления грубых артефактов, облоя и поддержек; затем перейти к P320 и P600; завершить обработку бумагой P800–P1000 для сглаживания мелких царапин. Для финальной доводки применяют влажное шлифование (мелкой шкуркой с водой), что предотвращает забивание абразива пылью и перегрев пластика.

Советы по шлифовке:

- шлифуйте перпендикулярно линиям слоя для лучшего выравнивания.

- для труднодоступных мест используйте надфили, мелкие бруски или шлифовальные губки.

- большие плоские поверхности можно предварительно выровнять шпателем или лезвием, срезая «гребёнку» слоёв.

- избегайте перегрева пластика от трения (особенно актуально для PLA) — используйте меньшее давление и более длинные движения.

- обязательно используйте средства защиты: респиратор для защиты от вдыхания пластиковой пыли и перчатки.

После шлифовки поверхность становится ровнее, но остаётся матовой с мелкими царапинами. Эти дефекты можно устранить грунтом-наполнителем.

Заполнение зазоров и шпаклёвка

После шлифовки на отпечатке могут остаться видимые зазоры, образовавшиеся из-за ограничений траектории печати. Для их устранения применяют процесс заполнения:

- небольшие зазоры и пустоты заполняют эпоксидной смолой или жидкой шпаклёвкой.

- для больших дефектов используют автомобильную шпатлёвку, которая после нанесения требует дополнительной шлифовки.

Химическое сглаживание (обработка растворителями)

Для некоторых пластиков существует метод удаления слоистости без механической обработки — поверхностное растворение верхнего слоя, заставляющее его «растечься» и сгладить неровности. Однако этот метод влияет на точность размеров объекта, поскольку количество удаляемого материала не может контролироваться.

Применимость: Метод работает не со всеми пластиками.

эффективен для: ABS и ASA. Классический способ — паровая баня в парах ацетона в закрытой среде в течение 10–30 минут, что придаёт детали глянцевый вид с исчезнувшими слоями.

неэффективен или опасен для: PLA и PETG. PLA может реагировать с дихлорметаном, тетрагидрофураном или этилацетатом, но эти растворители крайне токсичны и огнеопасны, а процесс сложно контролировать. PETG химически стоек к большинству бытовых растворителей.

Ключевые аспекты и меры безопасности:

- безопасность: пары ацетона и других растворителей огне- и взрывоопасны, а также вредны для здоровья. Работы необходимо проводить в хорошо проветриваемом нежилом помещении, вдали от источников огня и электроники, используя перчатки и респиратор.

- контроль времени: передерживание в парах (особенно для ABS) приводит к чрезмерному размягчению, потере резкости мелких деталей и скруглению граней. Оптимальное время — 10–20 минут. После извлечения деталь должна полимеризоваться (несколько часов).

- неравномерность: пары поднимаются снизу вверх, поэтому обработка горизонтальных поверхностей интенсивнее. Для равномерности деталь можно подвешивать или периодически переворачивать.

- подготовка к покраске: после химического сглаживания образуется глянцевая поверхность с плохой адгезией. Её необходимо заматировать очень мелкой наждачной бумагой (P800–1000) перед нанесением грунта.

Комбинированный подход (рекомендуемый для ABS/ASA): для наилучшего результата опытные мастера совмещают оба метода: сначала проводят грубую механическую шлифовку, затем химическое сглаживание для устранения мелких дефектов и придания глянца, после чего слегка матируют поверхность для обеспечения адгезии краски.

Важное предупреждение: химическая обработка может растворять клей и шпаклёвку. Детали, состоящие из нескольких частей, следует склеивать после обработки или использовать для склейки тот же растворитель (например, ацетон для ABS, что обеспечивает сваривание). Тонкие элементы (менее 1 мм) могут деформироваться.

Особенности постобработки деталей, напечатанных методом SLA (фотополимерные смолы)

Для моделей, напечатанных на SLA/DLP-принтерах, существует обязательный цикл постобработки:

- Промывка: удаление остатков неотверждённой смолы с помощью изопропилового спирта (или другого рекомендованного растворителя).

- Сушка.

- Доводка УФ-отверждением: окончательная полимеризация и улучшение механических свойств в УФ-камере. как отмечают исследователи, УФ- и термическое отверждение являются наиболее распространёнными методами для улучшения степени полимеризации после SLA-печати.

- Механическая обработка (при необходимости): удаление поддерживающих структур, влажная шлифовка для получения гладкой поверхности (особенно эффективна для деталей со сложной геометрией).

- Отделка (опционально): нанесение слоя минерального масла для определённых механических деталей, однако такая поверхность имеет плохую адгезию с краской.

Отжиг (термическая обработка) PLA

Отжиг — это метод термической постобработки PLA, при котором деталь нагревают выше температуры стеклования (60–65°C), но ниже температуры плавления (173–178°C). При правильном выполнении это приводит к рекристаллизации материала, увеличивая его жёсткость в среднем на 25% и прочность на 40%, а также может немного повысить термостойкость.

Грунтование и восстановление поверхности

После того как геометрию детали выровняли наждачной бумагой и/или растворителем, настало время подготовки поверхности к покраске. Этот этап включает: обезжиривание, нанесение адгезионного грунта, устранение мелких дефектов с помощью грунта-наполнителя. Хорошая подготовка – ключ к прочному и ровному лакокрасочному покрытию.

Набор инструментов и материалов для подготовки 3D-печати к покраске: шлифовальные листы различной зернистости, маска/респиратор, перчатки, обезжириватель и грунтовки. Работайте в хорошо проветриваемом помещении и защищайте органы дыхания – при шлифовании и распылении краски образуются вредные частицы и пары. Не касайтесь очищенной поверхности голыми руками, чтобы не оставить жирных следов, ухудшающих адгезию покрытия.

Обезжиривание. После шлифовки тщательно очистите модель от пыли (кистью, сжатым воздухом, мягкой тряпочкой). Затем обезжирьте поверхность специальным составом, например, универсальным обезжиривателем KUDO® KU-9102. В автомалярном деле часто применяют т.н. антисиликоновую смывку, например, KUDO® KU-9100 (аэрозоль) – он удалит жир, пыль, отпечатки пальцев. Также можно использовать специальный очиститель с антистатиком KUDO® KU-9103. Не пропускайте этот шаг: даже малейшие следы масла или пота с рук могут привести к дефектам окраски (рыбьи глаза, отслоение).

Адгезионный грунт (праймер). Сразу после обезжиривания, не прикасаясь к поверхности, нанесите активатор адгезии – специальный грунт для пластиков. Он необходим особенно для “трудных” пластиков (ABS, PETG, нейлон, PP), но и на PLA лишним не будет. Адгезионный грунт представляет собой прозрачный состав, который впитывается в верхний слой пластика и делает его способным прочно схватиться с краской. В линейке наших материалов это KUDO® KU-6000, выпускающийся в аэрозоле. Распылите один тонкий ровный слой активатора адгезии на всю поверхность и дайте ему высохнуть (обычно 5–10 минут, по инструкции). За это время праймер вступит в реакцию с пластиком, слегка размягчит его верхние молекулы и одновременно сам полимеризуется, образуя “мостик” между пластиком и следующими покрытиями. Учтите, активатор адгезии следует наносится очень тонко – он не выравнивает поверхность, а лишь модифицирует её химию.

Грунт-наполнитель (выравнивающий). Если на детали остаются видимые мелкие царапины, поры или дефекты, имеет смысл применить грунт-наполнитель. Это густая акриловая грунтовка, которая наносят толстым слоем и после высыхания шлифуют, заполняя мелкие неровности. Мы рекомендуем два варианта: акриловый грунт-наполнитель KUDO® KU-220X (серый, повышенной толщины слоя) или универсальный акриловый грунт KUDO® KU-210X. Они оба подходят для пластика, но в случае сложных пластиков наносить их лучше после адгезионного грунта. Распылите 1–2 слоя грунта-наполнителя с промежуточной сушкой. Первый припыл, второй укрывающий. Следите, чтобы не было потёков – держите баллон на расстоянии ~20–30 см и двигайте его равномерно. Грунт хорошо закроет риски (царапины от наждачки) и мелкие впадинки.

Если риски слишком глубокие, можно воспользоваться жидкой шпатлёвкой KUDO® KU-2242. Это, образно говоря, грунт-наполнитель в квадрате, ее можно наносить еще более толстыми слоями, маскируя дефекты, которые с помощью грунта-наполнителя спрятать уже сложно. В остальном технология нанесения и шлифовки точно такая же, как и для грунта-наполнителя.

Дайте наполнителю полностью высохнуть (не менее 2–3 часов, а лучше сутки, если позволяет время). После высыхания возьмите мелкую наждачную бумагу (P600–800) и лёгкими круговыми движениями отшлифуйте загрунтованную поверхность. Цель – снять грунт с выступающих участков и оставить его только в царапинах, добившись совершенно ровной плоскости. Используйте метод подсветки сбоку или легкого смачивания – матовая поверхность должна равномерно понизиться. Будьте осторожны на острых гранях и тонких элементах – их можно протереть до пластика, тогда придётся наносить грунт повторно. Итогом этого этапа должна стать идеально гладкая, равномерно матовая поверхность без видимых изъянов. На ощупь она должна быть как бархат, без резких перепадов.

После шлифовки грунта, опять же, обеспыльте деталь перед нанесением финишных покрытий. Носите перчатки, чтобы не замаслить свежезашлифованную поверхность.

Подготовка и окрашивание напечатанной детали

Подготовка и окрашивание напечатанной детали

Выбор краски и окрашивание

Когда поверхность детали подготовлена и загрунтована, можно переходить к основному – нанесению цветного покрытия. Выбор краски для пластика – ответственное дело: не все карски одинаково хорошо держатся на пластиках. Оптимальный вариант для 3D-печатных деталей – акриловые эмали в баллончиках. Они быстро сохнут, достаточно эластичны и имеют богатую палитру цветов. Мы рассмотрим последовательность нанесения покрытий и рекомендуемые продукты.

Использование грунт-эмали 2-в-1. Уникальный продукт, присутствующий в нашем ассортименте – грунт-эмаль для пластика KUDO® KU-60XX. Это акриловый материал, который совмещает свойства праймера и эмали. Его можно наносить непосредственно на пластик (хотя мы предпочитаем на адгезионный грунт для верности) и он создает прочное покрытие заданного цвета. При помощи грунт-эмали можно покрасить изделие в нужный цвет всего за 2–3 слоя без отдельного грунта и финишной эмали. Получается прочное матовое покрытие. Если вас устраивает один из стандартных цветов KUDO® KU-60XX, после нанесения слоёв этой грунт-краски дополнительная окраска не требуется – деталь уже окрашена и защищена. Например, часто используемый чёрный грунт-эмаль идеально подходит как базовый слой под хром или хамелеон. Если же нужен особый оттенок, которого нет в линейке KUDO® KU-60XX, можно грунт-эмаль применять как грунтовочный цветной слой, а сверху нанести другую эмаль.

Нанесение цветной эмали. В качестве финишного цветного покрытия по пластику лучше всего зарекомендовали себя акриловые спрей-эмали. Они дают яркий цвет, равномерно распыляются и быстро высыхают. Из нашей продукции для пластика подходят: универсальная быстросохнущая эмаль акриловая KUDO® RAL KU-AXXXX (высокоглянцевые и матовые оттенки), шелковисто-матовая акриловая эмаль KUDO® SATIN RAL KU-0AXXXX (для более приглушённого блеска) и пастельная акриловая эмаль KUDO® KU-A10x. Акриловые эмали наносят на загрунтованную поверхность в два-три слоя до получения однородного цвета. Лучше наносить несколько тонких слоёв, чем один толстый – так вы избежите подтёков и добьётесь равномерности. Каждый последующий слой распыляйте после частичного высыхания предыдущего (через 5–10 минут, подробнее в инструкции на баллоне). Если требуется маскировать разные цвета, используйте малярную ленту, но не оставляйте её на свежей краске надолго (срывать лучше как можно раньше). На предварительно загрунтованную акриловым грунтом поверхность допускается нанесение алкидных составов, напримемер, алкидных универсальных и автомобильных эмалей. Но из-за низкой эластичности использование алкидных эмалей не рекомендуется, особенно на эластичных пластиках.

Металлики и специальные покрытия. Если вы хотите придать модели металлический блеск (серебристый, золотистый, хром и т.п.), используйте специальные эмали-металлики. У нас это линейки акриловых эмалей KUDO® SILVER GRAIN FINISH KU-10XXS, REFLECTIVE FINISH KU-10XXR, MIRROR FINISH KU-103X, а также автомобильные эфироцеллюлозные базовые эмали KU-4XXXXX. Каждый из этих продуктов содержит пигмент определённого типа (алюминиевая пудра, перламутр и т.д.), дающий особый эффект – от мерцающего металлика до зеркального хрома. Обратите внимание: металлики наносят только на предварительно загрунтованную или окрашенную поверхность. То есть сначала деталь покрывают белым или серым грунтом и уже по нему легкими слоями распыляют металлик. Если нанести металлизированную краску прямо на пластик без грунта, велика вероятность, что она “свернётся” пятнами – из-за низкой адгезии гладких металлических пигментов. Поэтому строго следуйте инструкции: базовый слой грунта, затем два–три слоя металлика с промежуточной сушкой. Вопреки бытующим представлениям не все металлики нужно и можно покрывать лаком. Слой лака обязательно нужно нанести только поверх базовых автомобильных эмалей-металликов, металлики SILVER GRAIN FINISH покрывать лаком не обязательно, а REFLECTIVE FINISH и MIRROR FINISH и вовсе нельзя – испортите внешний вид.

Для достижений максимально эффектных покрытий можно воспользоваться особыми эмалями: например, флуоресцентная краска KUDO® KU-120X (яркие неоновые цвета) или KUDO® хамелеон KU-C267-x (переливается разными оттенками под разным углом). Флуоресцентные краски наносятся поверх белого грунта или белой базы, тонкими слоями до достижения кислотно-яркого цвета. Эмаль “хамелеон” содержит специальные пигменты, проявляющиеся на тёмной подложке – лучше всего ее наносить поверх чёрного грунта или чёрной грунт-эмали. Обе эти линейки – акриловые, поэтому их сверху можно покрыть лаком для усиления глубины цвета и дополнительной защиты.

Практический совет: Давайте слоям краски полностью высохнуть. Хотя на отлип акрил спрей может сохнуть 10–15 минут, полное отверждение происходит за несколько часов. Если планируется маскировать и наносить другой цвет – подождите минимум ночь, иначе липкий слой может сморщиться под лентой. При многослойной покраске (грунт + эмаль + лак) суммарная толщина покрытия может быть порядка 100–200 микрон, что скрадывает совсем мелкие детали – учитывайте это, планируя модель (мелкую гравировку, текстуры глубиной меньше 0.2 мм может залить краской).

На предварительно загрунтованную акриловым грунтом поверхность допускается нанесение алкидных составов, например, алкидных универсальных KUDO® KU-1XXX и автомобильных эмалей KUDO® KU-4XXXX. Но из-за низкой эластичности использование алкидных эмалей не рекомендуется, особенно на эластичных пластиках.

Для придания особой текстуры пластику, например, элементов интерьера или экстерьера автомобиля, можно использовать специальную структурную эмаль для пластика KUDO® KU-62XX.

Финишное покрытие: лак

Завершающий штрих – покрытие изделия прозрачным лаком. Лак выполняет две задачи: защитная (предохраняет краску от царапин, выцветания, влаги) и декоративная (придаёт окончательный финиш – глянец или матовость). Не все проекты требуют лакировки – например, если вы использовали нашу грунт-эмаль с матовым финишем и вас устраивает его вид, можно оставить как есть. Но во многих случаях слой лака придаёт изделию законченный “заводской” вид и равномерный блеск. В любом случае внимательно прочтите инструкцию к эмали, на которую вы собираетесь нанести лак – может оказаться, что именно на эту эмаль лак наносить нельзя.

Для наших материалов рекомендуем четыре акриловых аэрозольных 1К-лака KUDO®: глянцевые универсальный KU-9002 и автомобильный KU-9010 (придают зеркальный блеск) и матовые KU-9004 универсальный и автомобильный KU-9010M (дают матовое/бархатное покрытие).

Техника нанесения лака схожа с краской: тонкими равномерными слоями. Первый слой – очень тонкий припыл, чтобы создать полуматовую основу. Второй – уже влажный слой до равномерного блеска. Глянцевый лак растекается ровно, если нанести достаточно, чтобы поверхность стала однородно мокрой, но не образовывала потёков. Ключевое слово – достаточно. Принцип «чем толще – тем лучше» здесь не работает, чрезмерно толстый слой, если и не потечет, будет сохнуть очень долго, а может и вовсе не высохнуть полностью. Матовый лак нельзя наносить слишком толсто еще и потому, что он может побелеть. Двух слоев обычно достаточно.

После лакировки изделие лучше не трогать некоторое время. Хотя на ощупь лак сохнет за час-другой, ему нужно время, чтобы набрать прочность. Если есть возможность, поместите окрашенный объект в тёплое сухое место на 5–7 дней – покрытие станет твёрже и прочнее.

Лакировка особенно рекомендуется для моделей, которые будут часто трогать или которые будут на улице. Прозрачный лак содержит УФ-фильтры, защищающие цвет от выгорания. К тому же, глянцевый лак придаёт глубину металликам и хамелеонам, делая эффект более выраженным, а матовый лак убирает блики, равномерно рассеивая свет по поверхности.

Заключение

Покраска 3D-печатных деталей – это настоящее искусство, совмещающее знания о материалах и навыки малярного дела. Мы рассмотрели, как свойства различных пластиков влияют на выбор метода обработки и краски: одни (как ABS/ASA) позволяют химическое сглаживание, другие (PLA, PETG) требуют терпения с наждачкой и грунтом, а третьи (нейлон, PP) вообще неохотно дружат с краской без специальных мер. Ключевые моменты, которые стоит подчеркнуть:

- Тщательная подготовка – 90% успеха. Если вы хорошо выровняли и загрунтовали модель, покрасить ее будет проще, и результат получится профессиональным. Не жалейте времени на шлифовку и грунтование.

- Учитывайте материал. Зная, из чего напечатана деталь, вы выберете правильный подход: ABS можно “отгладить” ацетоном, PLA лучше шлифовать, TPU вообще лучше по возможности не красить, и т.д. Не стесняйтесь экспериментировать на тестовых кусочках, прежде чем обрабатывать большую модель.

- Используйте подходящие ЛКМ. Для пластиков лучше всего подходят акриловые грунты и эмали – они обеспечивают хорошую адгезию и эластичность покрытия. Всегда применяйте адгезионный праймер для пластика, если хотите, чтобы покрытие служило долго – он недорогой, а разница колоссальная.

- Безопасность прежде всего. Работайте в проветриваемом помещении или камере распыления. Надевайте респиратор при распылении краски, перчатки – при работе с растворителями. Защитите глаза и кожу. Помните про огнеопасность баллончиков и паров.

- Практика и аккуратность. Лучше потренироваться на ненужном образце, чем испортить финальную деталь. Соблюдайте инструкции, которые напечатаны на всех баллонах, не пытайтесь ускорить процесс горячим феном (можно покоробить пластик). Терпение и ещё раз терпение – тогда ваши напечатанные модели приобретут великолепный внешний вид.

Надеемся, этот гид помог вам разобраться в тонкостях обработки и окраски 3Д-печатных деталей. Технологии DIY сейчас позволяют добиваться качества, сравнимого с промышленным – нужно лишь подобрать верные материалы и методики. Творческих успехов и ровных вам слоёв (как при печати, так и при покраске)!

Краткая таблица применимости

| Вид пластика | Адгезионный грунт (праймер) | Грунт-наполнитель/шпатлевка | Вариант краски | Лак | Комментарии |

|---|---|---|---|---|---|

| ABS/ASA | KU-6000 (Желательно) |

KU-220X KU-210X KU-2242 |

KU-60XX KU-AXXXX KU-0AXXXX KU-4XXXX KU-10XXS/R/103X KU-120X KU-C267-X |

KU-9002 KU-9004 KU-9010 KU-9010M |

Можно без праймера, но с ним лучше адгезия; лак – опционально |

| PETG | KU-6000 (Обязательно!) |

KU-220X KU-210X KU-2242 |

KU-60XX KU-AXXXX KU-0AXXXX KU-4XXXX KU-10XXS/R/103X KU-120X KU-C267-X |

KU-9002 KU-9004 KU-9010 KU-9010M |

Праймер для пластика обязателен, лак по необходимости |

| PLA | KU-6000 (Желательно) |

KU-220X KU-210X KU-2242 |

KU-60XX KU-AXXXX KU-0AXXXX KU-4XXXX KU-10XXS/R/103X KU-120X KU-C267-X |

KU-9002 KU-9004 KU-9010 KU-9010M |

Можно без праймера, но с ним лучше адгезия; лак – опционально |

| Нейлон PP |

KU-6000 (Обязательно!) | KU-220X / KU-210X (лучше c праймером) | KU-60XX KU-AXXXX SATIN RAL KU-4XXXX KU-10XXS/R/103X KU-120X KU-C267-X |

KU-9002 KU-9004 KU-9010 KU-9010M |

Краска/лак держится очень плохо; красить только в декоративных целях. |

| TPU | KU-6000 (Обязательно!) |

KU-220X KU-210X (редко применяется) |

KU-AXXXX SATIN RAL KU-55xx |

KU-9002 9004 (если нужно) |

Краска/лак держится очень плохо; красить только в декоративных целях. Лучше не окрашивать. |